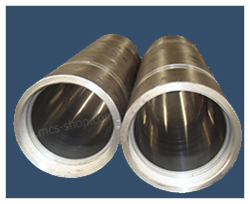

عرضه لوله سیلندری و میله کروم

لوله سیلندری داخل سنگ خورده ومیله های سختکاری شده با پوشش کروم

لوله داخل سنگ خورده

شافت کروم

واردکننده لوله سیلندری و میل کروم

لوله سیلندری

میله جک

لوله

آسانسور

لوله سنگ خورده

هیدرولیک

میله های کروم

پنوماتیک

میله با پوشش کروم

کروم معمولی

پوشش کروم

جک

اینداکشن

فولاد

نمایشگاه داخلی کروم

فولاد زنگ نزن

دانلود رایگان

محاسبه

دانلود

نمایشگاه

عکس نمایشگاه

عکس

داخلی

وارد کننده لوله سیلندری و میل کروم

لوله مانیسمان

هارد کروم

محاسبه فشار

- مهر ۱۳۹۵ (۱)

- شهریور ۱۳۹۵ (۲)

- خرداد ۱۳۹۵ (۱)

- ارديبهشت ۱۳۹۵ (۳)

- اسفند ۱۳۹۴ (۱)

- دی ۱۳۹۴ (۶)

- آذر ۱۳۹۴ (۲)

- آبان ۱۳۹۴ (۴)

- شهریور ۱۳۹۴ (۳)

- تیر ۱۳۹۴ (۸)

- خرداد ۱۳۹۴ (۵۳)

- ارديبهشت ۱۳۹۴ (۱۹)

-

۹۵/۰۶/۰۸ارتباط با ما

-

۹۵/۰۳/۰۱اکستروژن آلمینیوم

-

۹۵/۰۲/۲۶ساعت چین به وقت تهران

-

۹۵/۰۲/۱۱تقویم نمایشگاه خرداد

-

۹۵/۰۲/۱۱تقویم نمایشگاهی اردیبهشت

-

۹۴/۱۲/۲۲نرم افزار اندروید متال کروم صنعت

-

۹۴/۱۰/۱۳عرضه استیل نگیر بگیر و نسوز

-

۹۴/۰۳/۰۶فولاد st52 و st37

-

۹۴/۰۴/۲۰تفاوت سنگ زنی هونینگ و رولر برنیش

-

۹۴/۰۸/۰۴سنگ زنی لوله

-

۹۴/۰۲/۳۰لوله های سیلندری داخل سنگ خورده

-

۹۴/۰۲/۳۱اصطلاحات و استانداردهای مهندسی مواد

-

۹۴/۰۳/۰۷خصوصیات میله کروم و لوله های سیلندری

-

۹۴/۰۳/۰۲نرم افزار محاسبه وزن کلیه اجسام

عرضه استیل نگیر بگیر و نسوز

استیل (به انگلیسی: acetyl) در شیمی آلی یک گروه عاملی و یک اسیل با فرمول شیمیایی COCH3 است که گاهی برای نمایش آن از نماد Ac استفاده می شود. (باید دقت کرد که با عنصر اکتینیم اشتباه گرفته نشود.)

گروه استیل خود دارای یک گروه متیل است که با تک پیوند به یک کربونیل پیوند خورده است.

مرکز کربونیل یک اسیل دارای تک الکترون آزاد است (بدون پیوند) که با کمک آن با دیگر مواد R پیوند برقرار می کند. در آیوپاک برای استیل نام اتانویل (ethanoyl) برگزیده شده است ولی این نام کمتر شنیده می شود.

ترکیب های آلی بسیاری می توانند در نیمه ی دیگر استیل جای گیرند.

مانند: استیل کولین کلراید (پیامرسان عصبی)، استیل کوآنزیم A یا Acetyl-CoA، استیل سیستئین، استامینوفن ضد درد و اسید استیلسالیسیلیک (acetylsalicylic acid) با نام شناخته شده ی آسپرین.

عرضه استیل304و316

استیل (به انگلیسی: acetyl) در شیمی آلی یک گروه عاملی و یک اسیل با فرمول شیمیایی COCH3 است که گاهی برای نمایش آن از نماد Ac استفاده می شود. (باید دقت کرد که با عنصر اکتینیم اشتباه گرفته نشود.) گروه استیل خود دارای یک گروه متیل است که با تک پیوند به یک کربونیل پیوند خورده است. مرکز کربونیل یک اسیل دارای تک الکترون آزاد است (بدون پیوند) که با کمک آن با دیگر مواد R پیوند برقرار می کند. در آیوپاک برای استیل نام اتانویل (ethanoyl) برگزیده شده است ولی این نام کمتر شنیده می شود. ترکیب های آلی بسیاری می توانند در نیمه ی دیگر استیل جای گیرند، مانند: استیل کولین کلراید (پیامرسان عصبی)، استیل کوآنزیم A یا Acetyl-CoA، استیل سیستئین، استامینوفن ضد درد و اسید استیلسالیسیلیک (acetylsalicylic acid) با نام شناخته شده ی آسپرین.

فولاد آلیاژی

متال کروم صنعت توجه شما را به پایین ترین قیمت لوله سیلندری و میل کروم و هارد کروم در ایران جلب می کند.

با ما تماس بگیرید.

وارد کننده و پخش کننده عمده و جزئی لوله های

سیلندری داخل سنگ خورده ومیله های سختکاری شده با پوشش کروم

تلفن : 02166392424

فکس :6-02166391174

موبایل : 09121406974

پایینترین قیمت لوله سیلندری ومیل کروم درایران

66392424

9121406974

مشتریان خارج ازتهران،به ازای معرفی هرخریدارجدید،تخفیف ویژه بگیرید.

TBS

سنگ زنی لوله

سنگزنی چیست ؟

Klematis

سنگزنی و صیقلی کردن قطعات عبارت است از: تراش و براده برداری فلزات توسط چرخ سنباده دواری که به عنوان ابزار براده برداری استفاده می شود. سنگزنی مانند:فرز کاری ،سوراخکاری ،تراشکاری یک عمل براده برداری است در سنگزنی به جای یک یا چند لب برنده از ابزار ساینده ای با هزاران لبه برنده استفاده می شود در حقیقت سنگ سنباده مانندیک تیغه فرز عمل می کند که دانه های سنگ،به جای لبه های برنده تیغه فرز می باشند و هر دانه سنگ یک براده کوچک از روی قطعه کار برداشته و موجب صاف و پرداخت شدن قطعه کار می گردد.

سنگ زنی تخت (surface grinding):

انواع ماشین سنگ تخت

الف – ماشین سنگ تخت با محور افقی

ب – ماشین سنگ تخت با محور عمودی

الف – ماشین سنگ تخت با محور افقی

ماشین سنگ تخت افقی دارای محوری است که به صورت افقی یاتاقان بندی شده اند. این نوع ماشین ها دارای میز مستطیل شکل و یا میز گردان می باشند. در این روش عمل سنگ زنی توسط محیط سنگ انجام می شود.

ب – ماشین سنگ تخت با محور عمودی

ماشین سنگ تخت با اسپیندل عمودی و میز گردان

در ماشین های سنگ تخت با اسپیندل عمودی ، از سنگ سنباده استوانه ای نوع2 استفاده می شود که روی یک اسپیندل عمودی نسب می گردد . بار دادن سنگ بر روی قطعه کار با حرکت عمودی اسپیندل به طرف پایین کنترل می شود. قطعه یا قطعات بر روی میز مغناطیسی گردان نسب شده و پس از چسبیدن کامل آنها به میز ، عملیات براده برداری آغاز می گردد

سطح براده برداری در این نوع سنگ های سنباده ، سطح قاعده سنگ است و به همین دلیل در این روش سنگ زنی ، پرداخت سطحی قطعه کار زیاد مطلوب نخواهد بود .وقتی که سطح محیطی سنگ براده برداری می کند ( در سنگ سنباده استوانه ای نوع 1 ) ، سطح قطعه پرداخت تر خواهد شد . با توجه به این که جهت گردش سنگ سنباده و میز ماشین مخالف هم هستند ، یکسری خطوط منحنی متقاطع بر روی سطح قطعه کار نقش می بندند . ماشین های سنگ تخت با اسپیندل عمودی و میز گردان معمولا برای عملیات سنگ زنی تولیدی به کار می روند ودقت آنها نسبت به دیگر ماشین های سنگ ، کمتر است.

ماشین سنگ تخت با اسپیندل عمودی و میز رفت و برگشتی

ماشین های سنگ تخت با اسپیندل عمودی و میز رفت و برگشتی نیز در اصل برای عملیات سنگ زنی سنگین در خطوط تولیدی به کار می روند . در این ماشین ها نیز با توجه به این که سطح قاعده سنگ براده برداری می کنند ، سطح قطعات به خوبی پرداخت نخواهد شد .سطح تماس سنگ و قطعه کار میز در این روش زیاد است و به همین دلیل ، سرعت و توان براده برداری این ماشین ها نسبت به بقیه انواع ماشین های سنگ زنی تخت بالاتر است

برای افزایش توان براده برداری در این ماشین ها ، اسپیندل را کمی زاویه می دهند به طوریکه یک طرف سنگ بیشتر در قطعه کار نفوذ کرده و می توان عمق براده برداری را انجام می دهند.

سنگ زنی محوری (Cylindrical grinder)

سنگ زنی محوری یا استوانه ای به دو نوع مختلف تقسیم بندی می شود :

سنگ زنی سطوح خارجی (External Grinding )

سنگ زنی سطوح داخلی (Internal Grinding )

حرکات اصلی در سنگ زنی محوری :

چرخش قطعه کار به دور میله یا Mandrel

چرخش سنگ سنباده

حرکت به داخل و خارج قطعه کار

حرکت عرضی چرخ روی قطعه کار

سنگ زنی سطوح خارجی(External Grinding)

در ماشین سنگ محوری « گرد سائی » می توان سطوح استوانه ای قطعات سختکاری شده را می توان به راحتی با دقت ابعادی 0002/0 میلیمتر و با پرداخت سطحی عالی براده برداری کرد. در ماشین های سنگ گرد سائی، قطعه ی کاربین دو مرغک قرار داده شده،و به گردش در می آید و در تماس با یک سنگ سنباده که با سرعت زیاد می چرخد، از سطح آن براده برداری می شود.

سنگ زنی سطوح داخلی (Internal Grinding )

سنگ زنی داخلی برای پرداخت کردن و اندازه کردن سوراخ های استوانه ای و مخروطی در قطعاتی که قبلا سوراخکاری یا سوراخ ترلشی شده اند ، به کار می رود.این روش مخصوصا برای اندازه کردن سطوح سوراخ قطعات سخت کاری شده مناسب است در سنگ زنی داخلی می توان به تلرانسهای دقیق (0.0001اینچ) 0.002میلی متر و حتی کمتر و پرداخت سطحی بسیار خوب دست یافت ، به طوری که غالبا پس از سنگ زنی نیازی به عملیات پرداخت کاری (lapping) دیگر نخواهد بود. درکارگاههای ابزار سازی و آموزشی ، از ماشین های گردسایی یونیورسال برای سنگ زنی داخلی استفاده می شود . البته با توجه به اینکه ماشین های گردسایی یونیورسال ، قابلیتهای متفاوتی ( سنگ زنی خارجی ، پیشانی و داخلی) دارند ، از نظر سنگ زنی داخلی نسبت به ماشین های مخصوص سنگ زنی داخلی ، می توانند کلیه عملیات سنگ زنی داخلی را با سرعت وبه صورت اقتصادی بر روی سوراخهای با ابعاد متفاوت انجام دهند

انواع ماشین های سنگ زنی داخلی

ماشین های سنگ زنی داخلی را می توان در سه گروه اصلی طبقه بندی کرد:

ماشین هایی که در آنها سنگ سنباده بر روی یک اسپیندل ثابت بسته شده و می چرخد وقطعه کار بر روی محور محرکه قطعه کار ، هم می چرخد و هم حرکت طولی رفت و برگشتی انجام می دهد . ماشین های گردسایی یونیورسال و ماشین های سنگ زنی داخلی ساده ( grinder plain internal ) در این گروه قرار دارد.

ماشین هایی که در آنها ، اسپیندل سنگ سنباده هم حرکت گردشی و هم حرکت رفت و برگشتی دارد. در این ماشین ها قطعه کار در یک موقعیت ثابت فقط می چرخد . ماشینهای سنگ زنی داخلی سه نظام دار (chuck-type internal grinder ) و ماشین های سنگ سنترلس داخلی(internal centerless grinder) در این گروه قرار می گیرند .

ماشین هایی که در آنهااسپیندل سنگ هم حرکت گردشی و هم حرکت مداری (planetary) دارد . در این ماشین ها قطعه کار نمی چرخد و فقط یک حرکت طولی رفت وبرگشتی انجام می دهد.

ماشین های سنگ زنی یونیورسال

همانطور که گفته شد ، از ماشینهای سنگ یونیورسال فقط در کارگاه های ابزار سازی و مراکز آموزشی برای سنگ زنی داخلی داخلی استفاده می شود در این ماشین ها برای سنگ زنی داخلی ، باید تجهیزات سنگ زنی داخلی ( internal grinding attachment ) را به طرف پایین چرخاند تادر موضع سنگ زنی قرار گیرد . قطعه کار درون سه نظام یا کولت محور محرکه قطعه کار بسته شده وبه گردش در می آید. در ماشینهای سنترلس داخلی نوع غلتکی ، سه غلتک وجود دارد :

غلتک تنظیم ( regulating roll ) که قطعه کار را می چرخاند و سرعت گردشی آن را تنظیم می کند ، غلتک تکیه گاه (support roll ) و غلتک فشار ( pressure roll) . غلتک فشار باعث می شود که قطعه کار دایما با دو غلتک دیگر در تماس باشد . غلتک های تنظیم و تکیه گاه محور های ثابتیدارند وبنابراین تکیه گاههای صلب و دقیقی برای قطعه کار هستند . در این نوع ماشین سنترلس ، قطعه کار در یک مکان ثابت می چرخد ، درحالی که سنگ سنباده در حال گردش ، یک حرکت رفت وبرگشتی نیز درون قطعه کار انجام می دهد . این نوع ماشین ها می توانند داخل لوله های استوانه ای جدار نازک را بدون ایجاد اعوجاج( distortion) در آنها سنگ بزنند .

در ماشین های نوع کفشکی ، به جای غلتک ها از کفشک های سخت به عنوان تکیه گاه استفاده می شود . یک صفحه محرکه پشت بند به سطح قاعده قطعه کار چسبیده و آن رابه گردش در می آورد . قطعاتی که در ماشین های سنترلس داخلی نوع لفشکی سنگ زده می شوند ، از نظر پرداخت سطحی ، یک نواختی ضخامت دیواره وهم محوری سطح داخل و خارج ، در سطح عالی هستند .

سنگ زنی سنترلس (centerless grinding)

ما شین های سنترلس دراوایل دهه 1900 ابداع وبه بازار عرضه شدند . باپیدایش این ماشین ها ، این امکان فراهم شد که بتوان قطعات استوانه ای و دیگر فرم های دوار را بدون قرار دادن آنها بین دو مرغک ویا بر روی سه نظام یا هر فیکسچر مشابه دیگری سنگ زنی نمود . همچنین با استفاده از ماشینهای سنترلس می توان قطعات باریک و خیلی بلند را نیز سنگ زد که تا قبل از آن امکان سنگ زنی آنها وجود نداشت . ماشین های سنگ سنترلس ، ماشین های ابزار دقیقی هستند که مخصوصا برای عملیات تولید انبوه قطعات دقیق و با فرم های مختلف طراحی شده اند .استفاده از تجهیزات تیز کردن ( پایه الماس) پیشرفته ، سیستم های اتوماتیک جابه جایی قطعه کار و تجهیزات کنترل ابعادی اتوماتیک، ماشین های سنگ سنترلس را به ماشین های سنگ زنی دقیق و با ارزشی تبدیل کرده است

قطعات کوچک مانند گیره های جراحی ، قطعات بزرگ مانند اکسل واگن های قطار و قطعات متنوع دیگر مانند شفت های مرکزی کمنک فنر خودرو ها ، گژن پین (piston pins) ،تپت سوپاپ (valve tappets) ، قطعات داخلی رولربیرینگ ها و توپ های بیلیارد و بولینگ را می توان با ماشین های سنگ سنترلس ، سنگ زد .

ماشین های سنترلس قابلیت سنگ زنی مواد مختلف از قبیل چوب پنبه ( cork) ، شیشه ، چوب ، لاستیک، پلاستیک ها، فولاد های آلیاژی و ....را بادقت ابعادی و پرداخت سطحی عالی نیز دارند عملیات سنگ زنی سنترلس را می توان تا350 بار سریع تر از عملیات سنگ گردسایی انجام داد. وجود یک تکیه گاه صلب در زیر قطعه کار در ماشین های سنگ سنترلس ، امکان سنگ زنی قطعاتی که دراثر فشار دچار تغییرشکل می شوند ، را فراهم می کند.

این دسته از ماشین های سنگ زنی، گردسائی و اختصاصی جزو ماشینهایی هستند که درسری سازی ها یا تولیدات انبوه کاربرد عمومی دارند و مهمترین ویژگی های آن در این نکته است که قطعه کار بدون نیاز به مرغکی و در بین یک غلتک و سنگ سنباده مهار می شوند و دیگر نیاز به زدن مرغک نیست و قطعات استوانه ای شکل بلند را می توان با این روش سنگ زنی کرد.

مزایا

با پیدایش ماشین سنگ سنترلس ، این امکان در صنعت و فراهم شد که قطعات مدور با فرم های نسبتا پیچیده که سنگ زنی آنها به روش های دیگر دشوار بود ، به سرعت وبا دقت بسیار خوبی سنگ زده شوند . استفاده از ماشین های سنگ سنترلس مزایای زیر را دارند:

عملیات سنگ زنی قطعات با این ماشین ها ، یک عملیات پیوسته تولیدی است .زیرا زمان قرار گیری و تنظیم قطعه کار در موضع سنگ زنی در مقایسه با ماشین های سنگ گردسایی بسیار کوتاه تر است

با توجه به این که فشار ناشی از سنگ زنی ، قطعه کار را در موقعیت خود محکم نگه می دارد می توان بار های زیادتری به هنگام سنگ زنی به قطعه کار وارد کرد

در این ماشین ها ، نیرویی به دو انتهای قطعه کار وارد نمی شود و به همین دلیل با ماشین های سنترلس می توان قطعات خیلی بلند ، شکننده وقطعاتی که به سادگی دچار تغییر شکل می شوند را سنگ زد

چون قطعه کار در موضع سنگ زنی شناور است ( floating) ، باحداقل براده برداری می توان تمام سطح قطعه کار را سنگ زد

با توجه به حجم براده برداری کمتر ، عمر سنگ سنباده نیز بیشتر خواهد بود

با توجه به حجم براده برداری کمتر ، عمر سنگ سنباده نیز بیشتر خواهد بود

بااستفاده از تجهیزات جلو برنده اتوماتیک قطعه کار می توان تعداد زیادی قطعات کوچک را به سرعت وبه صورت اتوماتیک سنگ زد .

هزینه نگه داری و تعمیرات ماشین های سنترلس پایین است ، زیرا سطوح اصطکاکی در این ماشین ها کم است وسیستم روغن کاری اتوماتیک ، تمام قسمت های مهم ماشین را روغن کاری می کند.

ماشین سنگ ابزار تیزکنی

از این ماشین برای سنگ زنی ابزارهای برنده مانند دنده و انواع قلم ها، تیغه ی فزرانگشتی، تیغه ی فرزپیشانی، ابزارهای فرم دار و ... استفاده می شود.

دستگاه شامل:

میز کار که دارای حرکت افقی به سمت چپ یا راست می باشد و به صورت دستی یا اتوماتیک(هیدرولیکی ) حرکت می کند.

محور دستگاه سنگ علاوه بر چرخاندن سنگ به سمت عقب ، جلو و پایین و بالا حرکت می کند.

قلم گیر که بر روی میز نصب گردد. این قلم گیر می تواند در جهات مختلفی زاویه بگیرد و هر سطحی را روی قلم ایجاد کند .

دستگاه مکنده که جهت جمع کردن براده های حاصل از سنگ زنی و بر روی کلگی نصب می شود.

بررسی تکنولوژی سنگ زنی و ماشینکاری سایشی:

سنگ سمباده :

سنگ سمباده از دانه های سخت و گوشه داری تشکیل شده که با چسب مخلوط گردیده و پس از قالب گیری به فرم های مختلف در کوره هات پخت می شوند.جنس دانه های سنگ سمباده از دو نوع مواد طبیعی و مواد مصنوعی انتخاب می کنند.

مواد طبیعی مانند : آلومین ها ، کرونت ها ( از جنس خاک رس و به رنگ قهوه ای ) ، کراندوم ها ( یاقوت ، کوارتز، فیروزه ها و ... ) مخصوص سنگ زنی سنترلس و خزشی ، الماس طبیعی ( به رنگ سیاه ) ، کروندوم ....

مواد مصنوعی مانند: کربورسیلیسیم ، اکسید آلومینیوم ، الماس مصنوعی و سیلیکون کارباید و... دانه هایی که به طور مصنوعی تهیه می شوند، دارای ترکیبات یکنواخت تری نسبت به مواد طبیعی می باشند.

مواد مصنوغی مانند: کربورسیلیسیم ، اکسید آلومینیوم ، الماس مصنوعی و سیلیکون کارباید و... دانه هایی که به طور مصنوعی تهیه می شوند، دارای ترکیبات یکنواخت تری نسبت به مواد طبیعی می باشند.

سختی ( قابلایت نفوذ و خراشیدن سطح یک ماده )

مقاومت حرارتی ( مقاومت دانه ی ساینده در برابر حرارات که کند نشود )

چقرمگی ( مقاومت یک ماده ی ساینده در برابر ضربه و فشار )

شکنندگی یا خاصیت خودتیزکنی ( بدین معنا که بعد از کند شدن دانه های ساینده تکه ای از آن جدا شده و لبه های برش جدید بر روی آن ظاهر شود )

چسب ها :

ز اجزای دیگر تشکیل دهنده ی سنگهای سمباده چسب ها می باشند. چسب ها وظیفه دارند که دانه ها را در کنار هم نگه داشته و فرم سنگ سمباده را تامین کنند و چسب هایی که در این جا مورد استفاده قرار می گیرند عبارتند از : چسب سرامیک ، چسبهای معدنی ( ماگنزیت ، سیلیکات ) ، چسب های گیاهی

( لاستیک ، باکلیت ) و ... معمولاً 75 % سنگهای سمباده را با چسب سرامیک تهیه می کنند.

عوامل دیگر در ساخت سنگ :

سمباده دانه بندی ( اندازه دانه ) شبکه بندی ( ساختار ) و گرید ( درجه سختی ) بستگی دارد .

دانه بندی :

به اندازه ی دانه های ساینده یا همان بزرگی یا کوچکی آن ها دانه بندی گویند که آنها را با اعداد شماره گذاری شد 6تا 600 شماره بندی کرده اند به عنوان مثال شماره 10 دانه ای است که اندازه طول آن 10/1 اینچ میباشد.

شبکه بندی :

نسبت چسب به دانه های سنگ سمباده را شبکه بندی گویند . تراکم دانه ها نیز در قدرت برش اثر دارد . در سنگ کاری قطعات سخت و قطعاتی که دارای براده کوتاه هستند از سنگ سمباده با تراکم زیاد استفاده میکنند.و برای براده برداری از قطعات نرم و براده بلند از سنگ ها با تراکم کم استفاده می شود .

درجه سختی:

مقاومت دانه های ساینده در مقابل سایش و نیرو های خارجی را درجه سختی گویند .

انتخاب سنگ سمباده:

انتخاب سنگ سمباده به جنس، فرم ، کیفیت سطح کار و حجم براده برداری بستگی دارد .

کد گذاری سنگ ها :

برای دسته بندی انواع سنگ های سمباده و استفاده آسان تراز آنها ، یک سیستم کد گذاری از طرف انستیتو استانداردهای ملی آمریکا ANSI به عنوانB74/13 – 1977 تدوین شده است که مورد پذیرش تمام سازندگان سنگ سنباده قرار گرفته و بکار می رود که این کدگذاری به این صورت است :

51 – A – 36 – L – 5 – V – 23

51: پیشوند ، نماد مربوط به شرکت سازنده

A : نوع ساینده و نوع سنگ ( A – اکسید آلومینیوم ، C – سیلسیم کارباید )

36: اندازه ی دانه

L : درجه

5: ساختار

V : نوع چسب ( رزینی B ، شیشه ای : V ، لاکی : E ، آکسی کلرید : O )

23 : مشخصه سازنده ، علامتگذاری اختصاصی سازنده