لوله های بدون درز (Seam less )این لوله ها از یک قطعه فولادی به صورت یک تکه ساخته می شوند و بدلیل نداشتن درز جوش استحکام بالاتری داشته و در قطرهای پائین موجود می باشند چرا که ساخت لوله های با قطر بالا به صورت بی درز بسیار مشکل و نیاز به هزینه بالائی دارد.در ایران برای اولین بار این لوله توسط یک شرکت آلمانی در نورد لوله اهواز در دو مرحله خشن کاری (Rough) و ظریف کاری (Finishing) ساخته شد. در مرحله اول لوله شکل اولیه را گرفته و در مرحله دوم به کیفیت سطحی و دقت ابعادی مورد نظر خواهد دسید. این لوله ها در ایران به نام لوله های „ مانسمان „ هم نامیده می شوند که از نام آلمانی سازنده مشتق شده است.اما برای ساخت اتصالات (Fitting) که بدون درز هستند از روش های متفاوتی استفاده می شود.١-٢-٤-٣- استفاده از مندرلیکی از روشهای ساخت زانوئی (Elbow) می باشد که در این روش یک سنبه یا مندرل به همراه یک لوله وارد یک قالب شده و زانوئی تولید می شود. این شکل دهی در دمای بالاست و اگر دما در تمام قسمتها یکی باشد ممکن است به دلیل شکل خاص زانوئی تغییرات ضخامتی داشته باشیم به همین دلیل باید آنرا بصورت موضعی گرم کرد. در این روش تا اندازه ″٢٤ را می توان تولید کرد ولی در کل روش زیاد جالبی نیست.٢-٢-٤-٣- آهنگری(Forging) با استفاده از یک قالب فنری و دو سنبه در طرفین و کوبش دو سنبه در درون قالب که شکل زانو ئی در درون آن تعبیه شده است زانوئی مورد نظر بدست می آید . یکی از بهترین روش های تولید می باشد چرا که در آهنگری قطعه ای یکنواخت وبا استحکام بالا بدست می آید.٣-٢-٤-٣- ریخته گری دقیق (Investment Casting)ابتدا شکل دقیق قطعه را در داخل قالب گچی ایجاد کرده و موم مذاب را در آن می ریزیم تا شکل مدل مومی کامل شود سپس این مدل مومی را در یک قالب ماسه ای قالبگیری کرده و آنرا گرم می کنیم تا موم مذاب خارج شود سپس عملیات ریخته گری را انجام می دهیم.٤-٢-٤-٣-تزریق در قالب فلزی(Die Casting )این روش همانند روش قبلی می باشد با این تفاوت که مواد مذاب با فشار در قالب تزریق شده و شکل قطعه را بوجود می آورد. برای قطعات کوچک تا قطر حداکثر ″٨ بکار می رود.٥-٢-٤-٣- آهنگری همراه با جوشکاریهمانند روش آهنگری است,با این تفاوت که به دلیل بالا بودن ابعاد به پرس های سنگین جهت آن نیازمندیم و باز به همان دلیل امکان عدم اتصال کامل در لبه ها وجود دارد که باید درز قالب یا اتصال را جوشکاری کرد._ در تمامی روش های بالا باید توجه کرد که گرده جوش در نهایت تحت عملیات نهائی پرداخت قرار می گیرد._ ذکر این نکته ضروری است که لوله های بی درز حداکثر تا قطر ١٦_١٢ اینچ تولید می شوندو لوله های با درز از حداقل قطر ١٦_١٢ اینچ به بالا تولید می شوند. البته باید توجه داشت که در کشور کره لوله بی درز تا قطر ٤٢ اینچ هم گرازش شده است.

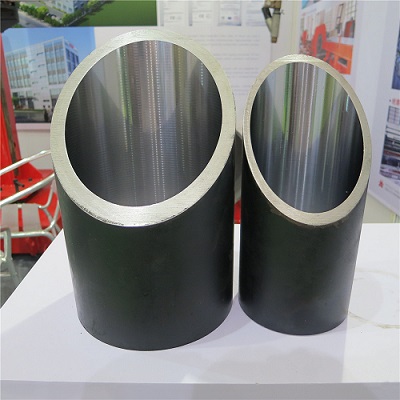

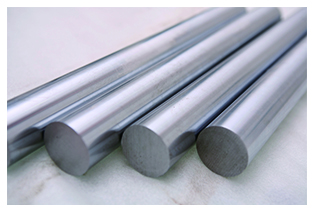

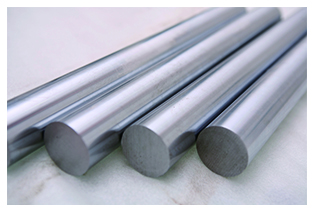

عرضه لوله سیلندری و میله کروم

لوله سیلندری داخل سنگ خورده ومیله های سختکاری شده با پوشش کروم

کلمات کلیدی

لوله داخل سنگ خورده

شافت کروم

واردکننده لوله سیلندری و میل کروم

لوله سیلندری

میله جک

لوله

آسانسور

لوله سنگ خورده

هیدرولیک

میله های کروم

پنوماتیک

میله با پوشش کروم

کروم معمولی

پوشش کروم

جک

اینداکشن

فولاد

نمایشگاه داخلی کروم

فولاد زنگ نزن

دانلود رایگان

محاسبه

دانلود

نمایشگاه

عکس نمایشگاه

عکس

داخلی

وارد کننده لوله سیلندری و میل کروم

لوله مانیسمان

هارد کروم

محاسبه فشار

بایگانی

- مهر ۱۳۹۵ (۱)

- شهریور ۱۳۹۵ (۲)

- خرداد ۱۳۹۵ (۱)

- ارديبهشت ۱۳۹۵ (۳)

- اسفند ۱۳۹۴ (۱)

- دی ۱۳۹۴ (۶)

- آذر ۱۳۹۴ (۲)

- آبان ۱۳۹۴ (۴)

- شهریور ۱۳۹۴ (۳)

- تیر ۱۳۹۴ (۸)

- خرداد ۱۳۹۴ (۵۳)

- ارديبهشت ۱۳۹۴ (۱۹)

آخرین مطالب

-

۹۵/۰۶/۰۸ارتباط با ما

-

۹۵/۰۳/۰۱اکستروژن آلمینیوم

-

۹۵/۰۲/۲۶ساعت چین به وقت تهران

-

۹۵/۰۲/۱۱تقویم نمایشگاه خرداد

-

۹۵/۰۲/۱۱تقویم نمایشگاهی اردیبهشت

-

۹۴/۱۲/۲۲نرم افزار اندروید متال کروم صنعت

-

۹۴/۱۰/۱۳عرضه استیل نگیر بگیر و نسوز

پربیننده ترین مطالب

-

۹۴/۰۳/۰۶فولاد st52 و st37

-

۹۴/۰۴/۲۰تفاوت سنگ زنی هونینگ و رولر برنیش

-

۹۴/۰۸/۰۴سنگ زنی لوله

-

۹۴/۰۲/۳۰لوله های سیلندری داخل سنگ خورده

-

۹۴/۰۲/۳۱اصطلاحات و استانداردهای مهندسی مواد

-

۹۴/۰۳/۰۷خصوصیات میله کروم و لوله های سیلندری

-

۹۴/۰۳/۰۲نرم افزار محاسبه وزن کلیه اجسام

پیوندهای روزانه

لوله های بدون درز (Seam less )

۱۰

خرداد۹۴

اصطلاحات متداول در دنیای لوله

۱۰

خرداد۹۴

L=length

=طول

t=thickness=ضخامت

OD=قطرخارجی

ID=قطرخارجی

welded=درزدار

seamless=مانیسمان

elbow=زانو

tee=سه راهی

concentric reducer=تبدیل همرکز

ecentric reducer=تبدیل غیرهم مرکز یا کج

nipple=سردنده

butt-weld fitting=اتصالات جوشی

SGP=عموما"مربوط به روش تولید نوعی لوله می باشد که درزدار می باشد ولی در این روش گرده جوش موجود برداشته می شودکه اصطلاحا" به درزمخفی معروف می باشد.

long elbow=زانوی بلند

short elbow=زانوی کوتاه

shotblast=شات بلاست

به معنی مورد حمله قرار دادن سطحی از یک ماده بوسیله پرتاب ساچمه می باشد. هنگامی که عمل شات بلاست انجام می شود مقداری از سطح بیرونی ماده مورد نظر برداشته می شود و به اصطلاح شات می شود. عمل شات بلاست تقریبا در تمامی صنایعی که با فولاد سرو کار دارند از جمله هوا فضا، اتوموبیل سازی، عمران، کشتی سازی، ریل سازی و خیلی دیگر استفاده می شود. ساچمه ای که برای عملیات شات بلاست مورد استفاده قرار می گیرد از جنس های مختلفی می تواند باشد. از جمله ی شن، ساچمه های فولادی کروی کوچک به قطر های گوناگون، گرانول سیلیکون کاربید و ... . وسیله ای که برای پاشش ساچمه و یا همان عمل شات بلاست مورد استفاده قرار می گیرد هم می تواند مانند یک تفنگ باشد که شخص آنرا در دست می گیرد و اقدام به عمل شات بلاست می کند و هم میتواند به صورت دستگاهی باشد که با قرار دادن قطعه مورد نظر در آن دستگاه به کمک توربین اقدام به پاشش ساچمه یا همان شات بلاست می شود.

هدف از شات بلاست چیست؟

به طور خلاصه این کار باعث برطرف کردن عیب های سطحی از جمله زنگ زدگی و رنگ های باقیمانده روی قطعه می شود. همچنین یکی از موارد عمده ی استفاده ی شات بلاست بر طرف کردن سطح نا هموار قطعه های ریخنه گری شده می باشد. در نتیجه قطعه شات بلاست شده آماده انجام کارهای بعدی از جمله رنگ کاری، آبدهی یا تراشکاری می شود. به طور هم زمان شات بلاست باعث بر طرف کردن عیوب سطحی از جمله خوردگی و ریز ترک می شود و با بر جای گذاشتن تنش پسماند روی سطح قطعه باعث افزایش عمر قطعه می شود.

finishing=به کلیه عملیات پایانی از قبیل تمیز کاری رنگ کاری و مارک وبسته بندی می گویند.

دانلود کارآموزی متالورژی+جزوه خلاصه نکات

۱۰

خرداد۹۴

فهرست مطالب

مقدمه۴

سخت کاری سطحی ( موضعی ) فولاد ۵

دسته بندی روشهای سخت کاری سطحی ۵

سمانتاسیون با کربن دهی سطحی فولادها ۶

کربن دهی گازی ۹

گازهای کربن دهی ۹

کوره ها ۱۰

عمق نفوذ مؤثر و عمق نفوذ کل ۱۰

کربن دهی مایع ۱۰

مزایا و محدودیتهای کربن دهی مایع ۱۱

کربن دهی جامد ۱۱

روشهای اندازه گیری عمق نفوذ در قشر سمانته ۱۲

سمانتاسیون به روش پلاسمایی ۱۳

نیتراسیون ۱۴

مکانیزم تشکیل قشر نیتروره ۱۷

تأثیر نیتراسیون بر خواص مختلف فولاد ها ۱۹

تصویر میکروسکوپی ۲۰

روشهای مختلف عملیات نیتراسیون ۲۱

مشخصات لایه نیتروره نسبت به لایه کربوره ۲۲

مزایا و معایب نیتراسیون در مقایسه با سایر روشها ۲۲

معایب نیتراسیون ۲۳

پلاسما ۲۴

کاربرد نیتراسیون پلاسما ۲۴

میل لنگ ها ۲۵

انواع چرخ دنده ها ۲۵

مقایسه اقتصادی روشهای گازی و پلاسمایی ۲۶

مزیت های روش گازی ۲۶

مزیت های روش نیتراسیون پلاسمایی ۲۷

فولادهای زنگ نزن ۲۹

علائم DIN برای نامگذاری فولاها ۳۰

نقشه خوانی قطعات ۳۱

اطلاعات بدست آمده از روی نقشه در مورد فیلتر بنزین ۳۳

شناسنامه قطعات ۳۴

بررسی مهره ها و پیچ زانویی هواکش CLC 36سختی گرفتن از پیچها ۳۷

جمع بندی ۳۸

نام قطعه بررسی شده: سگ دست Knucle ( پراید ) ۴۰

نام قطعه بررسی شده : چشم شیشه شور ۴۲نام قطعه بررسی شده : دنده دوم پراید (GEAR – SEC 2N) 43دستگاه کشش ۴۴

بازدید از خط تولید پراید ۴۵

تست های انجام شده بر روی پراید در خط تولید ۴۶

مقدمه

در دورة کارآموزی در شرکت سایپا واحد آزمایشگاه متالوژی علاوه بر کارهای عملی و تجربی انجام شده در این بخش ، برای هر کار آموز یک پروژه تحقیقاتی که مرتبط با کاربرد متالوژی در صنعت خودروسازی می باشد تعریف شد ، تا کارآموز در کنار کارهای عملی با انجام کارهای تحقیقاتی نیز آشنا شود. پروژه اینجانب سخت کاری سطحی روشهای آن ، بویژه نیتراسیون پلاسمایی و کاربرد آن در صنعت خودرو می باشد که با راهنمایی و مساعدت دکتر سلمانی انجام گرفت .سخت کاری سطحی ( موضعی ) فولاددو روش کاملاً متفاوت برای سختکاری سطحی یعنی فرآیندی که در آن سطح قطعات سخت شده و در مقابل سایش مقاوم باشند ولی در عین حال مغز آنها همچنان نرم و چقرمه باقی بماند وجود دارد . یکی اینکه فولادی را انتخاب کنیم که کربن کافی داشته و با گرم و سرد کردن سخت شود . در این فولاد ما می توان قسمتهای مورد نیاز را با گرم و سرد کردن سریع سخت کنیم . دوم اینکه فولادی را انتخاب کنیم که ذاتاً قادر نیست تا حد بالایی سخت شود . ولی با تغییر دادن ترکیبات شیمیایی لایه سطحی می توان لایه مذبور را سخت کرد .دسته بندی روشهای سخت کاری سطحی :روشهای سخت کاری سطحی از نقطه نظر عملی به چهار گروه عمده شامل :۱ ـ کربن دهی ( کربو رایزینگ )۲ ـ کربن و ازت دهی ( کربو نیترایدینگ )۳ ـ ازت دهی ( نیترایدینگ )۴ ـ ازت دهی و کربن دهی ( نیتروکربورایزینگ )تقسیم می شوند .سمانتاسیون با کربن دهی سطحی فولادها :برای تعداد زیادی از محصولات صنعتی ، نظیر چرخ دهنده ها . خار پیستون ، محورهای انتقال و امثال اینها ، لازم است که سطح قطعه سخت بوده و در عین حال قسمت مرکزی آن ، چکش خواری خود را حفظ کرده و مقاومت به ضربه بالایی داشته باشد ، تا بتواند در مقابل نیروهای دینامیک مقاومت نماید . برای این منظور سطح قطعه را با کربن سمانته می کنند .هدف از سمانتاسیون اشباع سطح قطعه فولادی از کربن می باشد .برای سمانتاسیون می توان از سه نوع سمان استفاده کرد . به عبارت دیگر در سمان یا محیط کربن ده ، می توان قطعات را به سه روش مختلف مورد سمانتاسیون با کربن قرار داد :۱ ـ سمانتاسیون با عناصر جامد کربن ده .۲ ـ سمانتاسیون گازی ( یا کربن دهی گازی )۳ ـ سمانتاسیون مایع .هدف از سمانتاسیون به دست آوردن یک سطح سخت و مقاومت در برابر فرسایش می باشد که با پر کردن سطح قطعه تا حدود ۰٫۸ الی ۱٫۱ درصد و سپس آب دادن آن حاصل می شود . این عمل نیز حد خستگی را بالا می برد .سمانتاسیون ، عموماً بر روی فولادهای کم کربن ، یا فولادهایی با ۱۸/۰ ـ ۱/۰ درصد انجام می گیرد . برای قطعات بزرگ می توان فولادهایی با کربن کمی بیشتر( ۰٫۲ – ۰٫۳ درصد ) به کار برد. فولادهایی که عمق نفوذ آب گیری در آنها کم است ، برای سمانتاسیون مناسب است . زیرا با سمانتاسیون این فولاد ها ، قشرهای مجاور زیر قشر سطحی و نیز قسمت مرکزی قطعه ، از کربن محیط سمانتاسیون اشباع نشده و چکش خواری خود را ، بعد از آب دادن سطح قطعه ، حفظ می کنند . در موارد متعددی لازم است که فقط قسمتهای معینی از یک قطعه سمانته شود. در این صورت بخشهایی را که نباید سمانته شوند را می توان از یک رسوب الکترولیتیک مسی ( به ضخامت ۰۴/۰ تا ۰۳/۰ ) و یا لفافهای مخصوص پوشانید .این لفانها معمولاً از مخلوطی از تالک با رس سفید ( کائولن ) که کاملاً نرم شده و با شیشه محلول ( چسب شیشه یا سیلیکات سدیم ) خمیر گردیده است ، تشکیل شده اند . چون در هنگام سمانتاسیون این خمیرها به راحتی ترک برمی دارند ، لذا نمی توانند کاملاً در مقابل نفوذ کربن مؤثر باشند . روش مطمئن پوشش دادن با الکترولیت مس است .عمق نفوذ کربن یا ضخامت قشر سمانته ، طبق تعریف ، فاصله از سطح سمانته تا صفحهای است که سختی آن به ۵۵۰ ویکرز برسد . ( استاندارد SIS 11700 8 ) .غلظت کربن در قشر سطحی فولادهای کربنی باید به حدود ۰٫۸ الی ۱٫۱ درصد برسد .اگر درصد کربن در قشر سطحی ، از مقدار فوق تجاوز نماید . سمانتیت آزاد و درشت در سطح تشکیل شده و کیفیت سطح فولاد را پایین می آورد .در فولادهای کربنی عملاً تشکیل کربور، در فاز آستنیت در اثر دیفوزیون ، غیر ممکن است در حالی که در مورد فولادهای حاوی عناصر آلیاژی نظیر V,MO,Mn,CN .بر عکس ، در موقع سمانتاسیون تشکیل قشر دو فازه آستنیت + کربور ، به وفور دیده می شود در این حالت ، کربورهای رسوب یافته عموماً یک شکل کروی دارند .سمانتاسیون فولادهایکه کرم ، مولیبدن با منگنز در خود دارند ، می تواند غلظت کربن در سطح تا حدود ۲ ـ ۸/۱ درصد برساند .در جدول زیر نوع و ترکیب شیمیایی چند نوع فولاد مورد مصرف برای سمانتاسیون آمده است :

CrSPMnSiCASI-0.02-0.0350.0-0.350.6-0.90.1-0.40.12-0.1810150.35-0.650.03-0.05-0.6-0.80.15-0.40.17-0.2386200.6-1--0.7-1.10.15-0.40.13-0.18A3115---0.7-1.10.15-0.40.18-0.23A31201.8-1.2--0.5-1.10.15-0.40.17-0.234720فولادی که به اندازه کافی اکسید زدایی نشده است ، قابل آبدهی بعد از سمانتاسیون نیست .کربن دهی معمولاً در محدودة حرارتی انجام می گیرد .ولی دمای حدود و یا نیز به کار رفته است . سرعت کربن دهی در دمای بالا حدود زیاد است ، ولی دمای بالا روی طول عمر متعلقات کوره اثر منفی دارد . این مسأله محدودیتی برای کربن دهی در دمائی بالا است . کربن دهی گازیمنبع کربن در کربن دهی گازی معمولاً همراه با گاز حاصل که فاقد خاصیت کربن دهی بوده و یا خاصیت کربن دهی بسیار ضعیفی دارد وارد کوره می شود . عموماً کربن دهی گازی نسبت به دو روش دیگر راندمان بالاتری دارد . در این روش کربن بیشتری جذب سطح شده و عمق نفوذ بیشتری بدست می آید :کربن دهی گازی نسبت به دو روش دیگر برای تولید انبوه اقتصادیتر بوده و می توان فرآیند را مکانیزه نمود اقتصادی بودن روش به این دلیل است که عمق نفوذ معین در مدت زمان کوتاهتری بدست می آید .گازهای کربن دهی :عمدتاً گاز متان است که با درصد کمی گاز حامل ( گاز غیر کربن دهی ) مخلوط می شود . کوره ها :علاوه بر کوره های خلاء انواع کوره های رایج شامل کوره های گودالی ، گردان ، تک شارژ و مداوم برای کربن دهی به کار می رود . انتخاب کوره به شکل و ابعاد قطعات ، حجم تولید برنامه تولید و فرآیندهای عملیات حرارتی بستگی دارد .عمق نفوذ مؤثر و عمق نفوذ کل :عمق نفوذ کل به آخرین نقطه لایه کربورایز شده مربوط می شود . در صنعت عمق نفوذ مؤثر مطرح است . عمق نفوذ مؤثر ضخامت لایه است که سختی آخرین نقطه آن پایین تر از ۵۰HRC باشد .کربن دهی مایعکربن دهی مایع را نباید با کربن دهی قطره ای اشتباه گرفت . کربن دهی مایع نوعی سختکاری سطحی فلزات آهنی است که در آن قطعات در حمام نمکی در دمای بالاتر از دمای استحاله فازی به مدت زمان معینی نگه داشته می شوند . با تجزیه نمک کربن آزاد شده و داخل قطعه نفوذ می کند . گاهی ممکن است که ازت نیز به داخل قطعه نفوذ کند . این عمل باعث می شود تا بعد از کونچ سختی تا حد زیادی افزایش یابد . این حالت در حمامهای سیانیدی رخ می دهد . نوع جدیدی از حمامهای سیانوری توسعه یافته است که بسیار مورد توجه قرار گرفته اند این حمامها تنها حامل عامل کربنی بوده و در آنها فقط کربن داخل قطعه نفوذ می کند .

تفاوت لوله و تیوب

۹

خرداد۹۴

Pipe و Tube از بعضی جهات یکی هستند، ولی مشخصات و کاربردهای مختلفی دارند. فقط گاهی اوقات آنها را میتوان به جای هم بکار برد.1- مشخصات و اندازه لوله هایی به قطر 12 اینچ و کوچکتر با قطر داخلی و برای لوله هایی به قطر بزرگتر از 12 اینچ با خارجی بیان می شود، ولی اندازه تیوب فقط با قطر خارجی نشان داده میشود.2- ضخامت لوله به وسیله Schedule یا دامنه فشار تعیین می شود، ولی در تیوب ضخامت به اینچ نشان داده میشود.3- استحکام یک لوله با Schedule مشخص میگردد که از 10 تا 180 موجود میباشد(40 استحکام استاندارد در لوله میباشد.) ولی استحکام تیوب میزان مقاومت آن به فشار، خمش و پیچش است. تیوبها به صورت صلب و قابل انعطاف نیز موجودند.4- اغلب لوله هایی که به سیستمی جوشکاری می شوند، برای انتقال مایعات یا گاز از یک نقطه به نقاط دیگر است ولی تیوبها را بجای بعضی از اشکال استاندارد ساختمانی مانند تیر I شکل، قوطیها و نبشی ساختمان نیز بکار می برند. سطح مقطع تیوب می تواند گرد یا هر شکل دیگری باشد اما سطح مقطع لوله باید گرد باشد.بطور کلی تیوبها بدون درز ساخته می شوند درصورتیکه لوله هم درزدار و هم بدون درز تولید می شود.تیوب ممکن است به اندازه دلخواه برای سفارش دهنده ساخته شود در حالیکه ابعاد لوله مطابق استاندارد است.اصولا اندازه کمتر از یک چهارم اینچ را در هر حالتی تیوب می نامند.تیوب از لحاظ جدار داخلی و خارجی دارای سطح صاف می باشد در صورتیکه جدار داخلی لوله نسبت به تیوب ناهموار است.واژه تیوب در برخی استانداردها به لوله هایی گفته می شود که برای خم کردن مناسبند مثلا لوله های بدون درز که در ساختن مبدلها و دیگهای بخار به کار می روند.

ازمون سالت اسپری

۹

خرداد۹۴

بسیاری از محصولات فلزی به دلیل کاربردشان در شرایط خاص باید از لحاظ مقاومت در برابر خوردگی تحت آزمون قرار گیرند.آزمون سالت اسپری، یک روش آزمون استاندارد برای ارزیابی میزان خوردگی فلزات رنگ خورده و پوشیده شده است. پوشش و رنگ ها موجب مقاومت در برابر خوردگی قطعات فلزی نظیر آهن و برنج می شوند.سالت اسپری یک دستگاه ایجاد شرایط خوردگی تسریع شده برای نمونه های پوشش داده شده و یا رنگ شده می باشد. تا ازاین طریق میزان حفاظت سطح پوشش در برابر خوردگی مورد بررسی قرار گیرد.این شرایط شامل یک محیط خاص رطوبتی می باشد.در این محیط علاوه بر رطوبت اشباع، محلولی از آب و نمک موجود می باشد.ایجاد این شرایط برای نمونه باعث مشابه شدن مکان استفاده بعضی از محصولات، البته با کم کردن زمان و افزایش شدت مواد تأثیر گذار بر روی آن ها می باشد، که بدین ترتیب نمونه را از لحاظ مقاومت در برابر خوردگی مورد بررسی قرار می دهند.در این آزمون نمونه مورد نظر در یک محفظه ی رطوبتی قرار می گیرد. در این محفظه علاوه بر رطوبت یک اسپری، محلول آب نمک را بر روی نمونه می پاشد .استاندارد مربوط به این آزمون می باشد.بعد از اتمام مدت زمان استاندارد باید سه حالت زیر مورد بررسی قرار گیرد:تاول زدنزنگ زدنبریدگیاستاندارد ASTM D 714 که اندازه گیری ها بر اساس اندازه و دانسیته سطحی تاول ها می باشد.استاندارد ASTM D 60 که روشی برای براورد مقاومت در برابر زنگ زدگی می باشد.انواع آزمون های مه نمکی به صورت زیر می باشد:مه نمکی خنثی:در محصولات زیر کاربرد دارد.-فلزات و آلیاژهای فلزی- پوشش های فلزی ( آندی و کاتدی) - پوشش های تبدیلی - پوشش های اکسید آندی - پوشش های آلی روی مواد فلزیمه نمکی اسید استیک:برای آزمون پوشش های تزئینی مورد استفاده قرار می گیرد.مه نمکی اسید استیک با شتاب دهندگی مسدستگاه مناسب برای انجام این آزمون شرایط زیر را دارا باشد:جنس محفظه باید خود از جنس مقاوم در برابر خوردگی باشد که می توان آن ها را از جنس PVC که مقاوم در برابر محلول های اسیدی می باشد، تهیه نمود.حجم محفظه حداقل باید 0.4 متر مکعب باشد.دستگاه های ساخت کمپانی TERCHY یکی از مناسبترین این دستگاه ها می باشد که دارای بدنه داخلی و خارجی از جنس PVC می باشد. درب شفاف آن از جنس اکریلیک می باشد.

تست نمک salt spray

۹

خرداد۹۴

دستورالعمل ایزو برای تست سالت اسپری

1- هدف : اطمینان از مقاومت رنگ در برابر زنگ زدگی و خوردگی2- دامنه کاربرد : این دستورالعمل تنها در واحد آزمایشگاه معتبر میباشد ایزو3- مسئولیت : مسئولیت اصلی این دستورالعمل با واحد آزمایشگاه میباشد ایزو4-پیوست : فرم تست سالت اسپری بشماره ف01-د08-ر06-85- منابع و مراجع : کرایسلر LW4010 ، DIN53167 ، EDS-T-7143 – دستورالعمل کار با دستگاه سالت اسپری1- روش تست سا لت اسپری1-1 ابتدا لایه را جهت تست سالت اسپری آماده و انتخاب میکنیم و عموما از خط رنگ انتخاب میگردند ایزو2-1 بعد از ضخامت سنجی رنگ لایه ها و ثبت مشخصات لایه انتخابی بر روی فرم مربوطه ، آنها را داخل محفظه دستگاه سالت اسپری قرار میدهیم ایزو3-1 دستگاه را مطابق با دستورالعمل کار با دستگاه سالت اسپری راه اندازی مینمائیم ایزو4-1 دمای محفظه باید بین 40-35 درجه سانتیگراد باشد ( انتخابی 35 درجه سانتیگراد ) ایزو5-1 در مدت زمان تست دما باید روی عدد تنظیمی ثابت بماند ایزو6-1 هر 8 ساعت یکبار ، درب محفظه دستگاه را باز نموده و لایه های مورد آزمایش را از جهت زنگ زدگی بررسی نمائید 7-1 10% زنگ زدگی و تاول روی رنگ لایه ملاک انجام آزمایش میباشد و هر گاه 10% سطح نمونه یا لایه دارای زنگ زدگی قرمز متمایل به قهوه ای و تاول باشد ، آزمایش به اتمام رسیده است ایزو8-1 در انجام تست سالت اسپری ، خواسته مشتری نیز در نظر گرفته میشود

ایزو9-1 بعد از اتمام تست لایه را از محفظه بیرون آورده و بر روی آنها بر چسب شناسایی می چسبانیم.

خصوصیات میله کروم و لوله های سیلندری

۷

خرداد۹۴

میل کروم دار معمولی(میل کروم):

از قطر 10 تا 160 میلیمتر ، بسته به قطر،طول شاخه از 3الی 8 متر با ضخامت پوشش 25 میکرون کروم در شعاع، به میزان سختی سطحی 50 الی 60 راکول C از آلیاژ CK45 با استاندارد جهانی (تلورانس F7) که در ساخت انواع جک های هیدرولیکی ،جک های آنتنی و آسانسوری و ...) پنوماتیکی و در کل بابت جک های معمولی با تنش و خطر پایین مورد مصرف قرار می گیرد.

میل کروم دار اینداکسیون شده(هاردکروم):

از قطر 16 تا 160 میلیمتر ، بسته به قطر،طول شاخه از 3 الی 8 متر با ضخامت پوشش 25 میکرون کروم در شعاع، به میزان سختی سطحی 50 الی 60 راکول C بسته به سایز میلگرد (عمق نفوذ سختی متغیر است)و سختی عمقی آن 50 الی 60 راکول C که به روش اینداکشن آبکاری-سختکاری شده است. از آلیاژ CK45 با استاندارد جهانی (تلورانس F7) می باشد که در ساخت انواع جک های هیدرولیکی (جک های بازویی و ماشین های راهسازی و ...) پنوماتیکی و در کل بابت جک هایی که در معرض خطر و تنش بالا قرار دارند مورد مصرف قرار میگیرد. ضمنا میل های اینداکسیون این شرکت به دلیل دقت بالا و سختی مناسب در عمق،در میل بلبرینگهای اسکرو (شفت لاینر بلبرینگ)و محورهای دقیق مورد مصرف قرار می گیرد.

لوله های سیلندری با تلرانس -H8 (رولر برنیش):

این گروه از لوله ها از سایز 35*45 میلیمتر الی 350* 500 میلیمتر از آلیاژST52 ، در فرایند تولید سرد کشیده شده (Cold Drown Tubes) (که در این روش تولید باعث افزایش استحکام لوله می شود) بسته به سایز با طول های متغیر از 4 الی 10 متر می باشد که در جک های هیدرولیکی (ساخت جک های بسیار حساس و دقیق ) و هم در ساخت جک های پنوماتیکی مورد مصرف قرار می گیرد.

لوله های سیلندری تلرانس H9 :

(یک مرحله مانده به پولیش) این گروه از لوله ها از سایز 30 *25 میلیمتر الی 115*100 میلیمتر از آلیاژ ST52 ،در فرایند تولید سرد کشیده شد (Cold Drown Tubes) (که در این روش تولید باعث افزایش استحکام لوله می شود)با طول شاخه های 6 الی 8 متر می باشند که در ساخت انواع قطعات دقیق (سایز شده) و در جک های هیدرولیکی(بسته به میزان طول کورس جک و نحوه ی عملکرد آن)و ساخت جک های نه چندان دقیق و حساس مورد مصرف قرار می گیرد . که در این نوع جک ها استفاده از پکینگ های U شکل الزامی می باشد.

هارد کروم چیست؟

۶

خرداد۹۴

کروم سخت چیست ؟

ایجاد یک لایه پوشش سخت فلزی از جنس کروم بر روی اجسام رسانای فلزی برای کاربردهای صنعتی، جلوگیری از سایش یا بالابردن مقاومت سطح قطعات را به روش الکترولیز کرم سخت می گویند.فرآیند آبکاری فلزات برای اهداف تزئینی و محافظتی از دیرباز مورد توجه بوده است. بدون شک این صنعت متحول شده و روشهای نوین جایگزین روشهای سنتی گشته است. در کشور ما نیز با رشد صنایع و گسترش فعالیتهای مهندسی و صنعتی دامنه کاربرد آبکاری فلزات در حال توسعه است. عوامل انتخابی: در انتخاب پوشش کرم سخت برای قطعات معین باید مشخصات زیر مورد توجه باشد.۱- سختی ذاتی و مقاومت سایشی پوشش کروم سخت که در محدوده براق در حد مطلوب است.۲- ضخامت پوششی که لازم است۳- شکل – اندازه و اسکلت قطعه ای که باید پوشش داده شود.۴- مواد یا فلزی که قطعه از آن ساخته شده است.بیشترین پوشش کرم سخت برای قطعات آلیاژهای آهنی به کار می رود ولی در بعضی کاربردهای فضایی آلیاژهای پایه نیکل و آلومنیوم نیز کروم سخت می شوند. از نقطه نظر فرآیندی پوشش کروم سخت ممکن است بدون توجه به سختی سطح یا ترکیب شیمیایی بر روی فولادها انجام بگیرد. به شرطی که سختی فلز پایه به اندازه ای باشد که در شرایط کاری از لایه کروم سخت محافظت کند. مشابه آن چدنها را نیز می توان کروم سخت نمود به شرطی که سطح قادر باشد جریان لازم را هدایت کند تا پوششی عاری از حفره ، حباب، ناخالصی های سیلیکاتی بزرگ و لبه های تیز ایجاد شود.سختی پوشش : اندازه گیری دقیق و معتبر سختی رسوب کروم سخت مشکل است و مقادیر آن به شرایط آزمایش بستگی دارد. به این ترتیب اندازه سختی معمولا نباید به عنوان کنترل مشخصات و معیار دائمی کنترل کیفیت باشد.تاثیر درجه حرارت : در کاربردهای سایشی درجه حرارت بر روی سختی پوشش کروم تاثیر قابل توجهی دارد. سختی پوشش کرم در دمای بالاتر از ۲۰۰ درجه سانتی گراد شروع به کاهش می کند. در کاربردهای سایشی که دمای کاری از ۴۲۰ تجاوز می کند پوشش کرم سخت نباید استفاده شود.